Заводы промышленных высоковольтных графитовых электродов

Заводы промышленных высоковольтных графитовых электродов

Графитовые электроды – незаменимые помощники в множестве промышленных процессов, особенно в металлургии и других отраслях, где требуются высокие температуры и мощные токовые нагрузки. Представьте себе огромные печи, в которых плавятся металлы, или электролизёры, разлагающие химические соединения. В этих процессах графитовые электроды играют ключевую роль, выдерживая колоссальные нагрузки и обеспечивая стабильное проведение электрического тока.

Разновидности и производство графитовых электродов

Существует несколько типов графитовых электродов, каждый со своими специфическими характеристиками. Их производство – сложный процесс, требующий тщательного отбора исходного сырья и соблюдения строгих технологических стандартов. От качества сырья – природного графита, кокса и других компонентов – напрямую зависит прочность и долговечность электрода. В производстве важно соблюдать очень специфические пропорции и температуры при спекании, дабы избежать брака и обеспечить заданные свойства. Можно сравнить это с приготовлением торта: если не соблюдать пропорции ингредиентов, то получим не то, что хотели.

Ключевые характеристики и применение

Важно понимать, что графитовые электроды не универсальны. Разные виды электродов подходят для разных задач. Ключевыми характеристиками являются их размеры, форма, плотность, электропроводность и, конечно же, стойкость к высоким температурам и электрохимическим процессам. Например, электроды для плавки стали нуждаются в большей прочности, чем электроды для электротермических печей, используемых в химической промышленности. Заводы, производящие эти электроды, подходят под конкретные нужды заказчика. От этих факторов зависит, насколько эффективно и безопасно пройдёт промышленный процесс. Поэтому выбор электродов – это очень ответственный этап планирования производства.

Качество и контроль качества на заводах

Высокое качество графитовых электродов напрямую связано с контролем качества на всех этапах производства. На заводах, специализирующихся на изготовлении высоковольтных электродов, используются самые современные технологии для контроля состава исходных материалов, проведения термических и механических испытаний и обеспечения соответствия электродов строгим стандартам. Отсутствие ошибок, контроля и, соответственно, недопустимого качества продукции может привести к серьёзным поломкам оборудования или даже к авариям. Поэтому постоянный контроль качества – это не просто обязательная процедура, а гарантия стабильной и безопасной работы производственных предприятий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

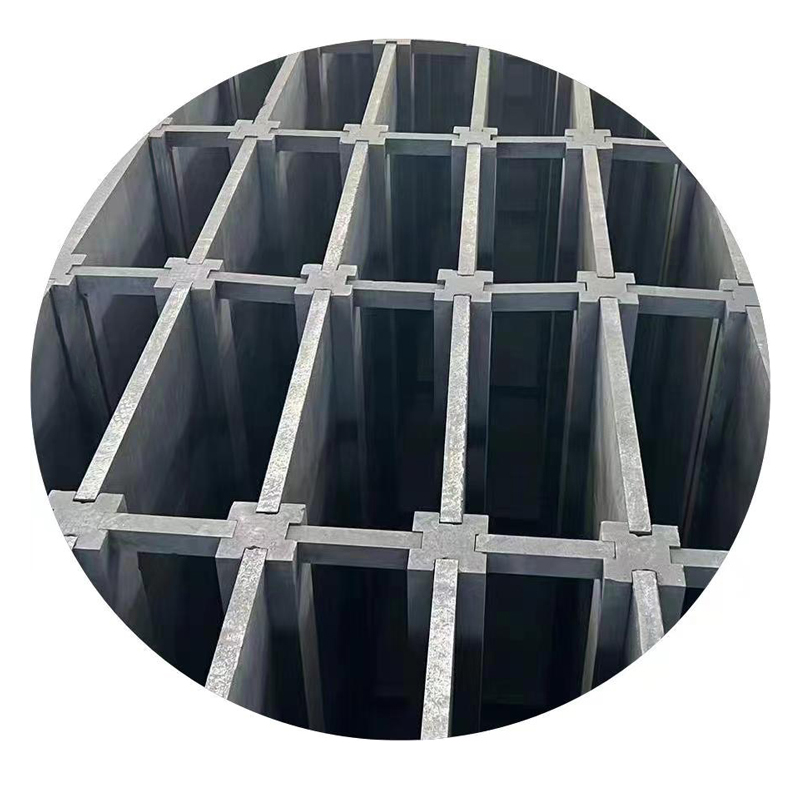

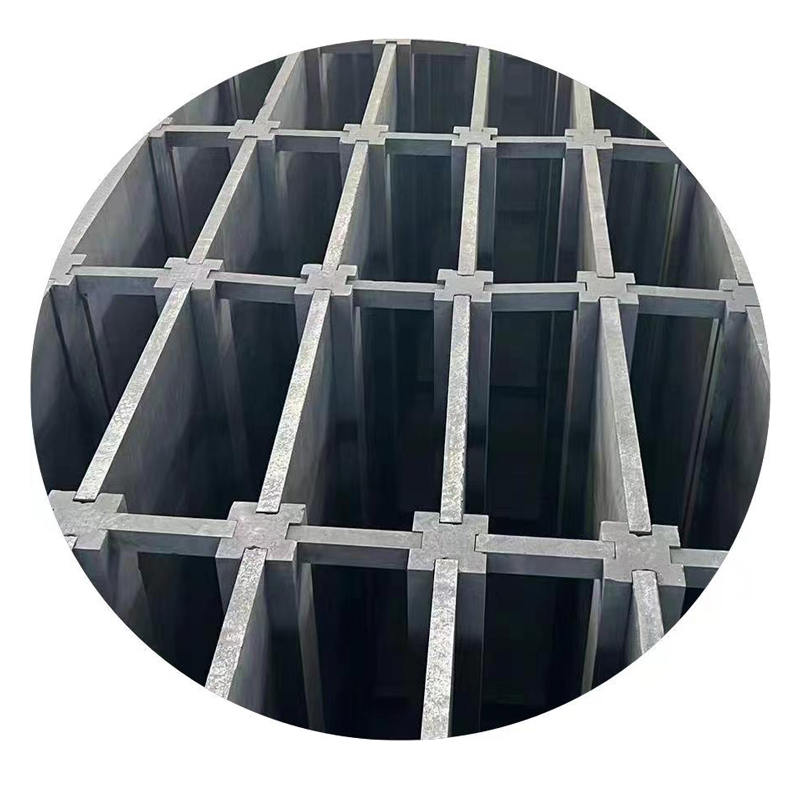

ГРАФИТОВЫЙ ПРОВОДЯЩИЙ СТОЛБ

ГРАФИТОВЫЙ ПРОВОДЯЩИЙ СТОЛБ -

ГРАФИТОВЫЙ ТИГЕЛЬНЫЙ ЛОМ

ГРАФИТОВЫЙ ТИГЕЛЬНЫЙ ЛОМ -

ЛОМ ГРАФИТОВЫХ ПЛАСТИН

ЛОМ ГРАФИТОВЫХ ПЛАСТИН -

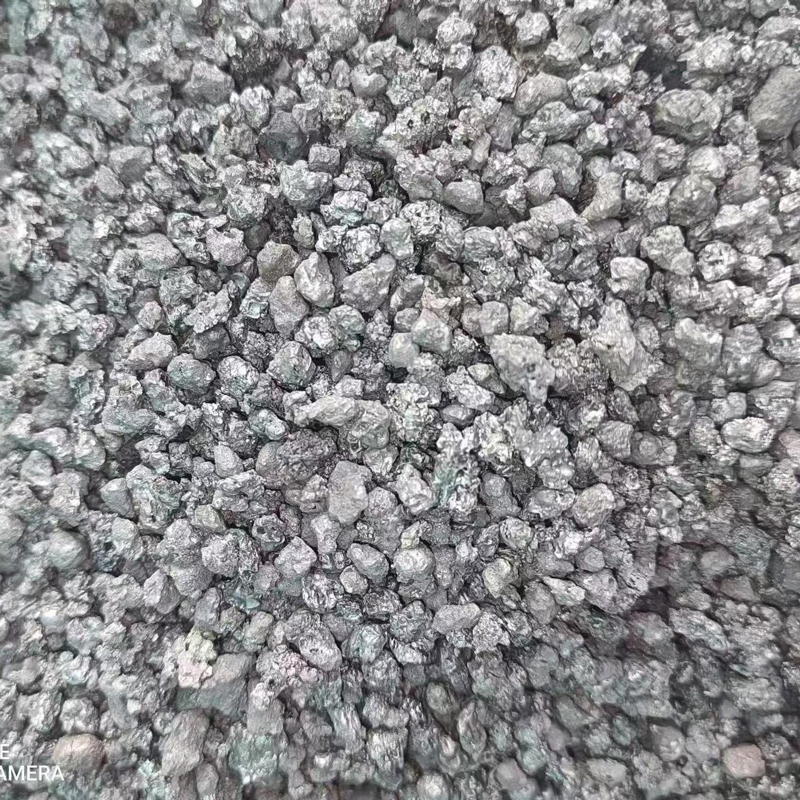

КАЛЬЦИНИРОВАННЫЙ НЕФТЯНОЙ КОКС

КАЛЬЦИНИРОВАННЫЙ НЕФТЯНОЙ КОКС -

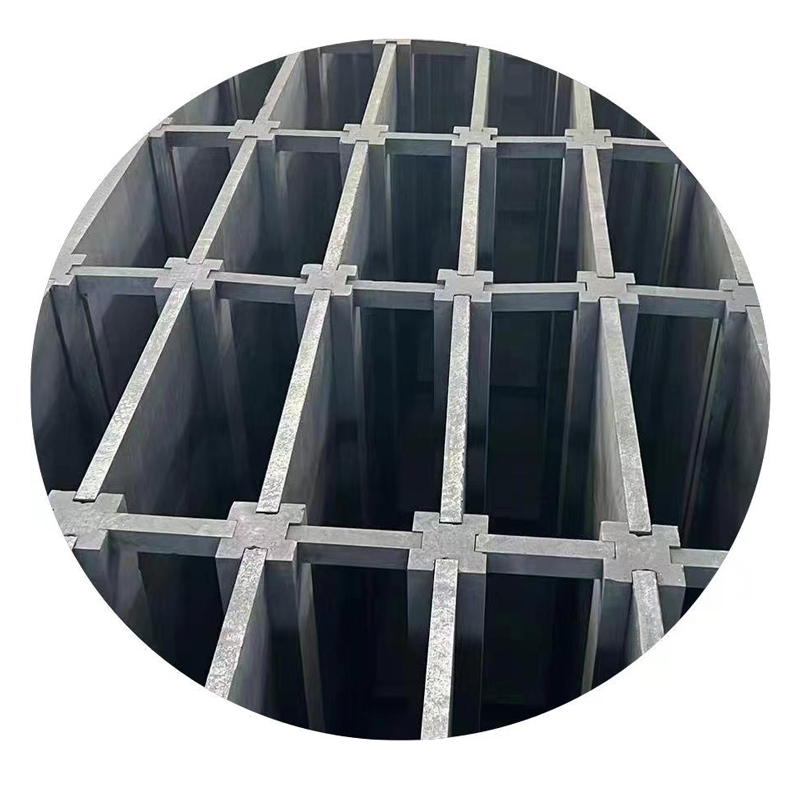

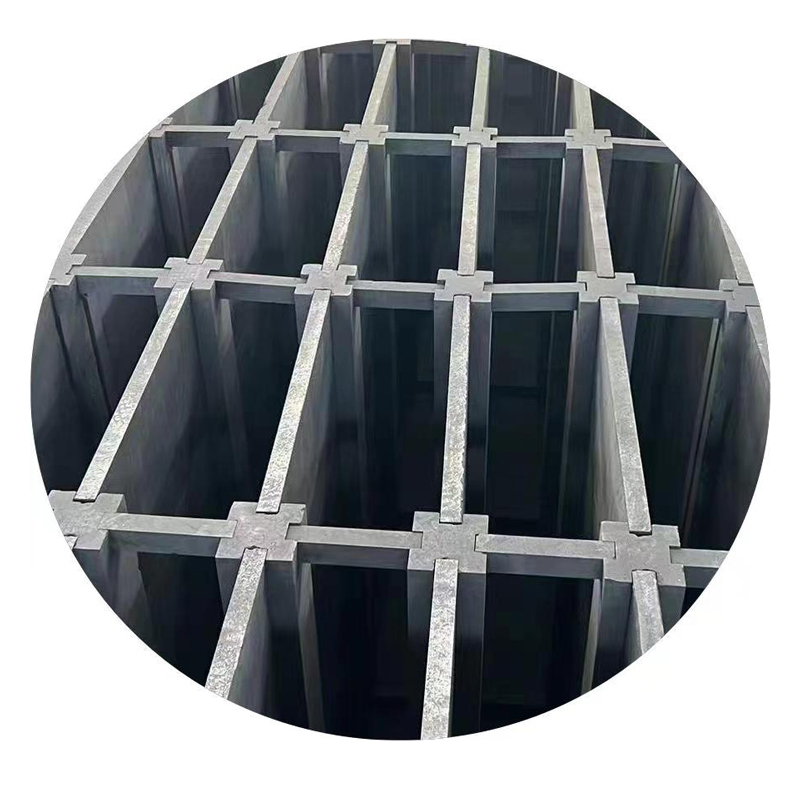

ГРАФИТОВЫЕ БОКОВЫЕ ПЛАСТИНЫ

ГРАФИТОВЫЕ БОКОВЫЕ ПЛАСТИНЫ -

ГРАФИТОВЫЕ ТИГЛИ

ГРАФИТОВЫЕ ТИГЛИ -

ПОЛУГРАФИТОВЫЕ БЛОКИ

ПОЛУГРАФИТОВЫЕ БЛОКИ -

СРЕДНЕТЕМПЕРАТУРНЫЙ ГРАФИТИРОВАННЫЙ НЕФТЯНОЙ КОКС

СРЕДНЕТЕМПЕРАТУРНЫЙ ГРАФИТИРОВАННЫЙ НЕФТЯНОЙ КОКС -

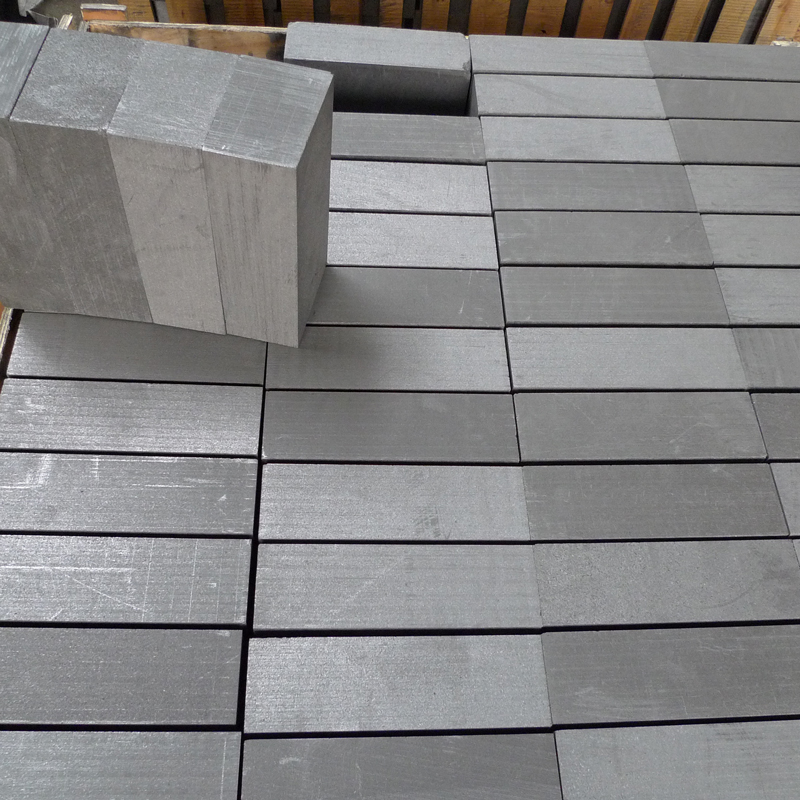

ГРАФИТОВЫЕ КИРПИЧИ

ГРАФИТОВЫЕ КИРПИЧИ -

ВЫСОКОТЕМПЕРАТУРНЫЙ ГРАФИТИРОВАННЫЙ НЕФТЯНОЙ КОКС

ВЫСОКОТЕМПЕРАТУРНЫЙ ГРАФИТИРОВАННЫЙ НЕФТЯНОЙ КОКС -

ГРАФИТОВАЯ КОЛОННА

ГРАФИТОВАЯ КОЛОННА -

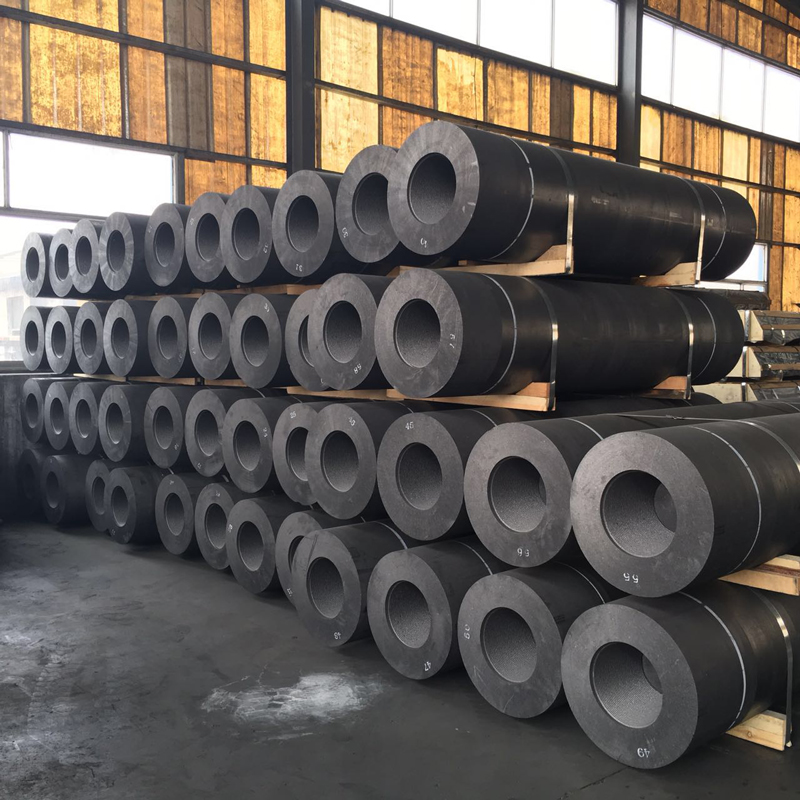

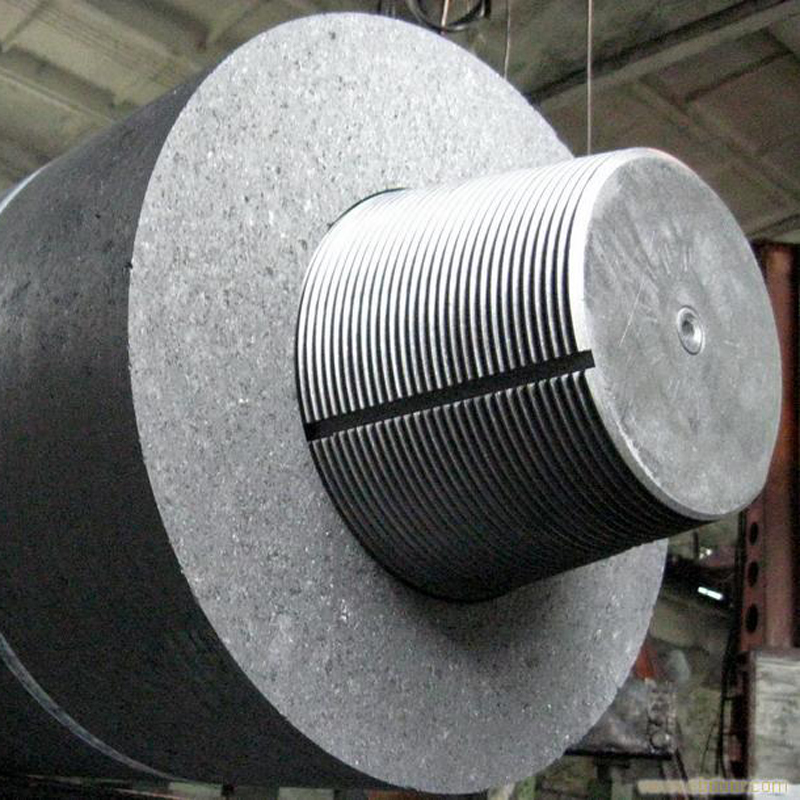

ГРАФИТОВЫЙ ЭЛЕКТРОД СВЕРХВЫСОКОЙ МОЩНОСТИ

ГРАФИТОВЫЙ ЭЛЕКТРОД СВЕРХВЫСОКОЙ МОЩНОСТИ

Связанный поиск

Связанный поиск- Производители карбонизирующего агента купить

- Китайские производители графитовых электродов SHP

- купить графитовые пластины

- Китайские заводы по производству графитовых электродов HD

- Купить графитовый тигель для плавки сплава поставщик

- Заводы по производству графитовых электродов для промышленной металлургии

- Купить графитовый тигель для печи поставщик

- Завод купить графитовые электроды для печей рафинирования

- Установки для покупки высокотемпературного графитированного нефтяного кокса

- Поставщики графитовый электродный порошок